Points d’article

- Parties du corps

- Éléments chauffants

- Revêtement et disposition du four

- Isolation thermique du four

- Automatisation avec tâches température-temps

Disposant d’un four à moufle dans un atelier à domicile, il est déjà possible de maîtriser sérieusement le traitement thermique des métaux, indispensable dans la fabrication de couteaux, de pièces de mécanismes et de technologie d’outillage. Nous proposons une conception simple et peu coûteuse pour un four de trempe automatique.

Parties du corps

Un four de durcissement électrique peut être facilement construit sur la base d’un récipient à paroi mince d’un volume de 15 litres ou plus. Pour les options les plus compactes, un seau galvanisé ordinaire convient; pour les plus grands, vous pouvez utiliser un réservoir de machine à laver, des conteneurs techniques ou, par exemple, rouler une feuille de fer à toiture dans un cylindre et plier le fond en un seul pli. Le boîtier n’a pas besoin d’être ignifuge, il suffit qu’il résiste à des températures de 80 à 100 ° C.

Le corps doit être installé de manière à ce que le dégagement de la surface soit d’environ 100 mm, pour lequel vous devez fixer les pieds les plus simples. Comme ceux-ci, des tiges filetées pliées avec un support, dont les bords sont insérés dans les trous du corps et serrés avec des écrous des deux côtés, s’adapteront. La hauteur des pieds doit être immédiatement ajustée et les écrous doivent être solidement verrouillés.

Un trou de connexion électrique doit être fait à l’arrière du boîtier. Il est préférable de couper une fenêtre de dimensions 50×70 mm, puis d’installer un panneau en fibre de verre avec des dimensions d’environ 100×120 mm à cet endroit. La connexion des éléments chauffants se fait sur des broches, tandis que deux paires ou plus peuvent être sorties pour organiser plusieurs étapes ou travailler à partir d’un réseau triphasé.

Éléments chauffants

La première étape de la fabrication du four de durcissement lui-même sera le calcul et la recherche des éléments chauffants avec leur assemblage ultérieur en une seule boucle de combustible. Cela peut être fait de deux manières: en sélectionnant des serpentins de chauffage prêts à l’emploi ou en les fabriquant vous-même..

Le choix des spirales n’est pas très difficile, il vous suffit de vous assurer qu’elles sont fabriquées dans le bon matériau et qu’elles ont une section transversale suffisante. Il n’est pas recommandé d’utiliser des éléments chauffants en fil avec une épaisseur de fil inférieure à 0,4 mm pour les fours de trempe. La variante optimale du matériau en spirale est le fechral X27Yu5T ou Kh23Yu5-N-VI. La règle la plus importante lorsque l’on travaille avec de tels alliages est de ne pas les chauffer avant la formation finale et l’assemblage du circuit de carburant..

Le calcul des éléments chauffants doit être effectué individuellement, en tenant compte des dimensions du four et de la puissance de chauffage correspondante. À titre d’exemple, vous pouvez prendre un four avec une chambre de chauffage de dimensions 150x100x300 mm. Pour chauffer un tel espace à une température de 1 100 ° C, une puissance totale des éléments chauffants d’environ 4 kW sera nécessaire, mais le chauffage sera plus économique lorsque la puissance totale des serpentins sera de 5,5 à 6 kW. Lorsqu’il est connecté à un réseau 220 V, le courant sera de 28 A et la résistance totale du radiateur est de 7,86 Ohm.

En utilisant ces données, nous pouvons facilement trouver la longueur de fil requise avec une conductivité électrique connue. La résistivité moyenne d’un fechral est de 1,25 Ohmmm2/ m. Si vous utilisez un fil d’un diamètre de 0,9 mm, sa section sera de 0,64 mm2, ce qui signifie que la résistance d’un mètre sera égale à 0,8 ohms. Ainsi, il est nécessaire de créer un élément chauffant d’une longueur totale de fil de 9,83 m. Pour tordre la spirale, vous devez utiliser une tige de mandrin, après avoir calculé au préalable la longueur d’un tour. Si la bobine a un diamètre extérieur de 8 mm, la longueur de la bobine s’avérera être légèrement supérieure à 25 mm, c’est-à-dire que l’élément chauffant entier sera composé de 393 tours.

Dans la section transversale, le périmètre de la chambre est de 500 mm, avec une densité de garnissage normale dans une chambre de combustion d’une profondeur de 300 mm, la spirale est placée sur 5 rangées avec un retrait à partir du bord avant de 40 mm. Ainsi, la longueur totale de la spirale est de 2,5 mètres, la bobine doit être étirée uniformément sur cette longueur. Si vous calculez approximativement, après avoir étiré la distance entre les spires de la spirale se révélera être un peu plus de 5 mm, ce qui garantira une densité de chauffage suffisante. Si le pas s’avérait être supérieur à 8 mm, le diamètre du fil devrait être réduit, avec un pas de virage inférieur à 3 mm – pour augmenter.

Revêtement et disposition du four

Le concept même d’un four à moufle implique la présence d’un moufle – une capsule interne résistante à la chaleur qui ferme la spirale du circuit de chauffage, la protégeant des petits débris et du tartre. Le moufle, en règle générale, est amovible dans les fours, ce qui permet la réparation et le remplacement des éléments chauffants.

La principale difficulté est de fabriquer le moufle et le corps de l’ensemble chauffant en même temps. Cela nécessite deux types de céramiques résistantes à la chaleur: l’une pour la réalisation d’un boîtier avec des rainures, l’autre pour un moufle à paroi mince. Pour une base céramique, il est préférable d’utiliser un mélange d’argile réfractaire avec une teneur en oxyde d’aluminium d’au moins 30%. L’argile doit être diluée avec un excès d’eau et laissée gonfler pendant une journée, puis retirer l’eau décantée par le haut et ne laisser que le sédiment gonflé.

Le corps en céramique de l’appareil de chauffage est massif; par conséquent, il ne peut pas être constitué d’un liant pur; une charge est nécessaire. Comme ces derniers, la fibre de verre, le sable de quartz sec ou la chamotte concassée conviennent bien. La teneur totale en argile dans la solution ne doit pas être inférieure à 50% en volume; en conséquence, le mélange acquiert la consistance d’une pâte plastique visqueuse. Si la composition s’avère plus liquide, l’excès d’humidité est éliminé en ajoutant de petites portions de stuc immédiatement avant l’utilisation..

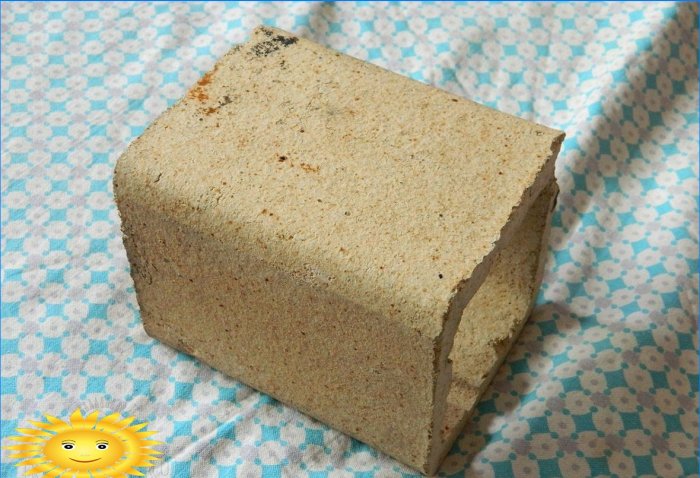

Poudre de chamotte

Le corps de l’appareil de chauffage est fabriqué sur un gabarit volumétrique en carton ondulé, dont les dimensions doivent être de 15 à 20 mm plus grandes que les dimensions prévues de la chambre de combustion de chaque côté. Auparavant, un cordon ou un tuyau en silicone du diamètre approprié doit être enroulé sur le gabarit, formant le nombre requis de rainures pour la spirale. Après cela, le gabarit avec un cordon doit être collé avec de l’argile de tous les côtés, en évitant la formation de vides et en obtenant une épaisseur de paroi d’au moins 40 mm. L’ajout d’albâtre aide la pièce à conserver sa forme avant la cuisson. Retirez délicatement l’insert en carton du corps en céramique séchée et retirez le cordon des rainures.

Pour le revêtement du four, des céramiques en kaolin de meilleure qualité sont utilisées. L’argile enrichie de la marque KFN-2 est optimale, il est préférable d’utiliser de la chamotte broyée de haute pureté avec une teneur d’environ 20-25% en volume de composants secs comme charge. Le mélange est scellé comme décrit ci-dessus et utilisé pour former le revêtement intérieur..

Afin de séparer facilement le moufle, des spirales sont insérées à l’avance dans le corps en céramique. Ensuite, la surface intérieure est collée avec des lambeaux de papier journal selon le principe du papier mâché. Vous devez obtenir au moins 8 à 10 couches, tandis que la surface intérieure doit contenir le moins de rugosité possible. Une fois le papier séché, un composé de revêtement réfractaire est appliqué de l’intérieur. Il est préférable de le faire en plusieurs passes, en laissant le temps à l’excès d’humidité de s’évaporer; en conséquence, la paroi du moufle doit atteindre une épaisseur de 15 à 20 mm. Dans cet état, l’ensemble de l’assemblage est séché pendant plusieurs jours jusqu’à la perte complète de plasticité et l’apparition d’un son de sonnerie au tapotement.

Après le séchage, une cuisson primaire est effectuée – une tension est appliquée aux spirales et le produit chaud est conservé pendant 4 à 6 heures. Lors de la cuisson, le fechral passe le seuil de cristallisation et, devenant plus fragile, prend la forme de canaux. L’argile dans l’insert en céramique et le moufle est cuite et vitreuse, gagnant en résistance aux changements cycliques de température. Eh bien, les résidus de papier et de colle brûlent simplement, tout en formant un espace technologique minimum pour un retrait et une installation faciles du moufle.

Avec cette méthode de fabrication, vous pouvez utiliser quelques astuces. Par exemple, pour former un corps en céramique sur un gabarit effilé pour faciliter le retrait du moufle. Il ne sera pas non plus superflu d’allonger l’avant de l’ensemble, là où il n’y a pas de radiateurs, ou de placer une petite spirale au fond de la chambre. Eux-mêmes moufles pour un four, vous pouvez faire plusieurs copies à la fois.

Isolation thermique du four

À la suite des actions décrites, une chambre de combustion presque finie du four de durcissement est obtenue, il suffit de la placer dans le corps, de la fixer solidement et de minimiser les pertes de chaleur. Pour cela, un récipient préfabriqué avec des pieds est pratique.

Le volume interne du conteneur doit être rempli de laine minérale d’une densité de 45 à 50 kg / m3. Le coton doit être enroulé en spirale, en le posant d’abord sous les parois extérieures et en se déplaçant progressivement vers le centre. La densité d’emballage doit être aussi élevée que possible, mais le coton lui-même ne doit pas être endommagé. En conséquence, la chambre de combustion complète doit être placée dans le pli central. Si la densité du coton est suffisante, la partie chauffante n’écrasera pas l’isolant avec son poids. Tous les fils en spirale doivent être soigneusement enveloppés avec de la fibre de verre, insérés entre eux des entretoises faites de chutes de laine minérale, puis sortis à travers la paroi arrière, connectés à l’envers des montants et mettre le panneau en place.

Pour fixer solidement la chambre de combustion et installer la porte, le coton doit être écrasé et enfoncé 6 à 8 cm plus profondément que les côtés. La surface de l’isolant doit être saupoudrée plusieurs fois de lait d’albâtre pour que le coton durcisse et cesse d’absorber intensément l’humidité. Après cela, la partie avant du four est remplie d’un mélange d’albâtre, de sable et de fibres minérales. Tant que la composition n’est pas gelée, une porte de four ou des hypothèques pour la fixer y sont noyées.

Automatisation avec tâches température-temps

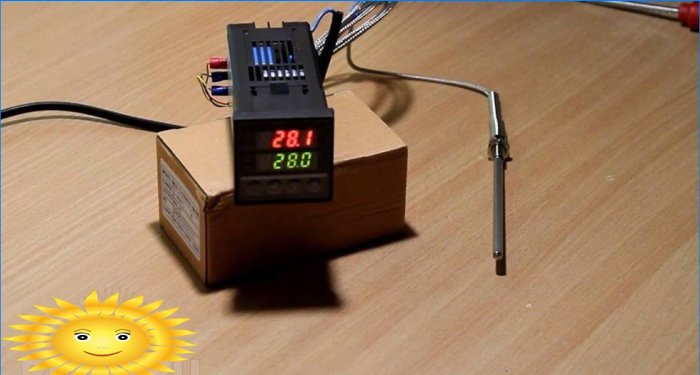

Il existe trois types d’automatisation des fours de trempe. Le coût d’organisation du contrôle du four augmente avec le confort d’utilisation. L’option la plus simple est un thermostat plus simple avec un thermocouple comme capteur de température. Cet appareil maintiendra simplement la température de consigne avec une hystérésis d’environ 30-50 ° C. Le temps de maintien est contrôlé manuellement, tout comme le moment où le point de température est atteint.

Une automatisation plus avancée est développée spécifiquement pour les fours électriques. Les thermocontrôleurs de type Autonics TCN4 ont une fonction de contrôle de puissance proportionnelle, fournissant une hystérésis réglable jusqu’à 1 ° C. En outre, l’appareil est équipé de fonctions supplémentaires, telles qu’une alarme lorsque la température réglée est atteinte. Si vous le souhaitez, le canal d’alarme peut être utilisé pour activer un relais de temporisation en série avec le thermostat.

Les plus avancés à cet égard sont les automatismes pour fours de type « Profile-M ». Ils diffèrent non seulement par les relais de puissance intégrés, mais également par la possibilité d’une configuration plus flexible. Dans de tels contrôleurs, une minuterie est préréglée et il est également possible de configurer un traitement thermique avec un profil de température complexe, en définissant séquentiellement la durée des intervalles de temps dans lesquels une certaine température doit être maintenue..

Est-ce que quelqu’un sait comment fabriquer un four à moufle soi-même ? J’aimerais en construire un pour mes projets de bricolage, mais je ne sais pas par où commencer. Toute aide serait vraiment appréciée !