Points d’article

- Planchers de béton

- Béton polymère

- Planchers en polymère

- Technique de pose pour sols polymères autonivelants

Dans cet article: Comment durcir la surface des sols en béton. caractéristiques et technologie de la pose de béton polymère; types et caractéristiques des sols en polymère en vrac; technologie de revêtement de sol en polymère; outils et équipements nécessaires pour travailler avec des sols autonivelants.

Si pour le revêtement de sol des bâtiments résidentiels, une apparence attrayante est une priorité, alors pour les sols des locaux publics et industriels, leur fiabilité et leur durabilité seront le principal. Est-il possible de combiner deux caractéristiques dans les revêtements de sol à la fois: l’esthétique extérieure et une grande fiabilité? Existe-t-il des revêtements de sol qui dureront le plus longtemps pour les propriétaires, et sans aucun soin particulier pour eux? Oui, c’est possible, s’il s’agit de sols autonivelants.

Planchers de béton

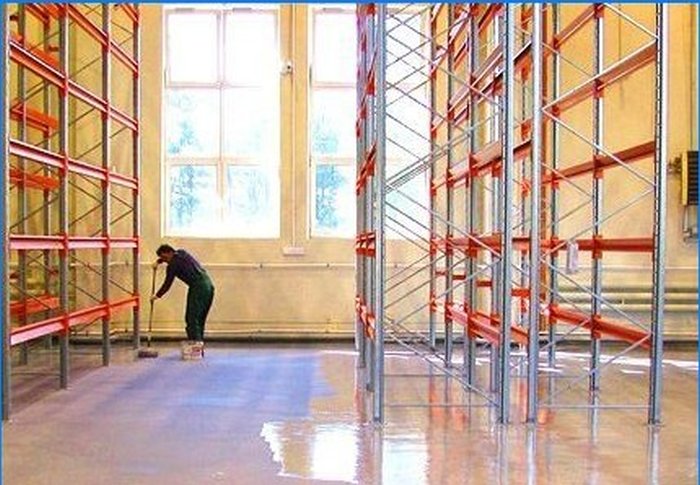

Ce type de revêtement de sol a conservé sa popularité inchangée pendant probablement plus d’un siècle – les sols de presque tous les bâtiments industriels et de nombreux bâtiments publics, les salles de marché et plusieurs centaines de kilomètres de sentiers sont recouverts de béton. Prix bas, résistance à la circulation piétonnière, divers produits chimiques et changements de température – les sols en béton sont presque invulnérables. Cependant, la surface des sols en béton est trop poreuse, il y a une faible résistance à la traction et à l’usure, il est donc nécessaire d’appliquer une couche de finition sur toute sa surface, de plus, sur une base de béton humide.

Le nom général des couches de finition de sol en béton est la finition. Le moyen le plus simple et donc le plus courant de durcir le sol est le repassage de surface avec un mélange de ciment et de fines:

- quartz. Un composant commun pour le repassage, offre une résistance à l’usure à des charges faibles à moyennes;

- carbure de silicium. Conçu pour les surfaces de sol moyennement chargées;

- corindon. Permet d’obtenir une haute résistance à l’usure, il est utilisé avec des charges importantes sur le sol;

- particules métalliques. Convient aux charges particulièrement élevées sur la surface du sol en béton.

Après avoir appliqué une base de béton encore humide sur la surface, le mélange de finition est frotté dessus avec une truelle et poncé jusqu’à ce qu’une surface d’une certaine texture soit obtenue – à grain mat ou lisse comme un miroir. Ensuite, les sols en béton sont traités avec une imprégnation spéciale qui augmente la densité de la couche de finition, la résistance à l’humidité et aux produits chimiques, et préserve les caractéristiques décoratives de la surface..

Béton polymère

Aujourd’hui, il existe un autre moyen de créer une couche de surface durable et, en même temps, décorative sur une base en béton du sol – un revêtement en béton polymère. Le béton polymère se compose de trois composants principaux: un liant de ciment; sable de remplissage avec colorant; plastifiant polymère (émulsion d’acétate de polyvinyle, de résine polyuréthane ou de latex de caoutchouc).

Les sols en béton polymère sont posés sur une chape de béton âgée de 28 jours complets et plus, formant une couche de finition de 20 à 40 mm d’épaisseur. Si la base du sol a des caractéristiques de faible résistance, des fibres de polypropylène sont introduites dans le béton polymère ou la surface de la base est renforcée avec un treillis de verre. Avant de poser la couche de béton polymère, la base du sol est nettoyée de la poussière avec un aspirateur de chantier et de l’eau, après quoi la surface est apprêtée avec une dispersion de PVA dissoute dans l’eau selon un rapport 1: 1.

Les composants du mélange de béton polymère sont mélangés et placés sur le sol en bandes de 2 à 2,5 m de large, le plan du sol est préalablement marqué avec des balises provenant d’un tuyau ou d’un rail. Après avoir distribué du béton polymère sur le sol, sa surface est lissée et compactée jusqu’à ce que de l’humidité apparaisse à la surface. Ensuite, les balises placées entre les bandes sont retirées et les joints sont lissés et scellés, ce qui donne une surface complètement homogène. Le durcissement du mélange de béton polymère commence 30 à 40 minutes après sa préparation.

À la fin de l’installation, le revêtement de sol en béton polymère formé est conservé pour une cure préliminaire pendant deux jours, puis il est versé avec de l’eau une fois toutes les 24 heures, en répétant cette opération quotidiennement pendant les 3-4 jours suivants. L’humidification de la surface pendant le séchage augmente la résistance des sols en béton polymère. Il faut 5 à 6 jours entre le moment de la pose et la préparation complète du revêtement de finition en béton polymère.

Caractéristiques positives des sols en béton polymère:

- résistance aux influences dynamiques et mécaniques, plasticité;

- sans retrait;

- entretien et manipulation faciles;

- durcissement jusqu’à 80% en 6-7 jours;

- ne contribue pas à la formation de poussière;

- ne changez pas le volume pendant le fonctionnement;

- aucune nouvelle fondation requise;

- la surface rugueuse leur permet d’être utilisés dans des pièces avec une présence constante d’humidité sur le sol;

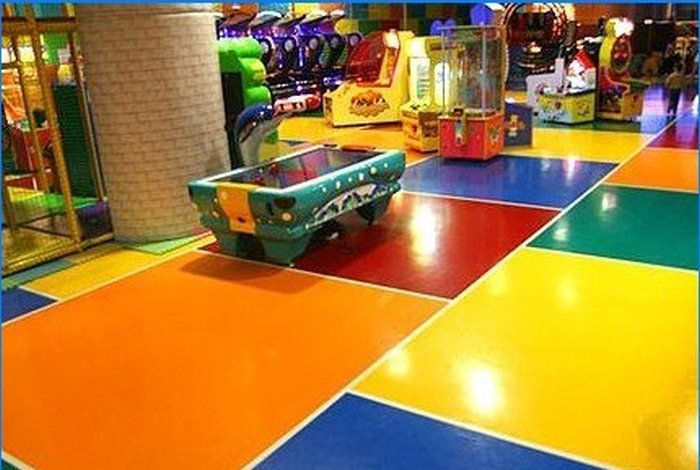

- large gamme de couleurs;

- sécurité environnementale;

- coût acceptable, d’une épaisseur de 2 mm – environ 500 roubles. par m2;

- durée de vie à partir de 10 ans, à condition que l’épaisseur de la couche de béton polymère ne soit pas inférieure à 2 mm. Plus le revêtement est épais, plus il durera longtemps.

Caractéristiques négatives:

- la dépendance à la qualité de la base, telle que l’absence de fissures, de poussière et de différences de hauteur de plus de 2 mm;

- si la base de béton est exposée à l’humidité par le bas ou le long du périmètre latéral, le revêtement de béton polymère de finition gonflera;

- une approche professionnelle du travail est requise, une évaluation préliminaire du degré de charge sur le sol, dont dépend l’épaisseur optimale du revêtement.

Les sols en béton polymère sont utilisés dans les locaux à fort trafic piétonnier – halls de bâtiments publics, salles de marché, passages souterrains, etc., ainsi que dans les installations industrielles, mais uniquement très remplis (d’une épaisseur de 6 mm et plus).

Planchers en polymère

Ce type de revêtement de sol diffère du béton polymère en ce qu’il ne contient pas de ciment, ce qui signifie qu’il n’a pas besoin d’eau pour durcir. Les sols en polymère autonivelant sont représentés par des compositions époxy, polyester et acrylique à deux composants, ainsi que par des sols en polyuréthane à un, deux et trois composants. Parmi les types existants de sols polymères autonivelants, les plus populaires sont les composés époxy et polyuréthane..

Les formulations à base d’époxy sont très résistantes aux acides et à l’électricité statique. Dans le processus de fabrication d’un mélange, vous pouvez combiner ses caractéristiques par rapport à une pièce donnée, c’est-à-dire augmenter encore la résistance, la résistance chimique, l’élasticité, les propriétés antistatiques ou accélérer le temps de durcissement complet. Par rapport aux composés de polyuréthane à un composant, les sols époxy durcissent plus rapidement lorsque les composants sont mélangés. La « durée de vie » relativement courte des sols autonivelants à base de résines époxy affecte l’adhérence – passer plus de temps à la pose et au nivellement d’un tel sol que spécifié par le fabricant se traduira par deux couches faiblement liées – la base et la finition, qui présente une surface inégale en raison du gonflement. De plus, les sols époxy ont une densité élevée, c’est-à-dire ils sont moins flexibles et ont une adhérence légèrement inférieure au substrat que les sols en polyuréthane. Cependant, les planchers en époxy résistent bien aux charges mécaniques et, par conséquent, étant fabriqués conformément à la technologie d’application, ils sont largement utilisés dans une grande variété d’entreprises industrielles et du secteur public..

Les revêtements de sol en polyuréthane sont hautement adhésifs sur n’importe quel substrat et restent flexibles après un durcissement complet, ce qui leur permet de résister avec succès aux charges dynamiques. Par rapport aux sols époxy, les composés à base de polyuréthane sont plus résistants à l’usure mécanique, par conséquent, leur durée de vie est plus longue. Le seul inconvénient des sols en polyuréthane est que par rapport aux sols époxy, ils sont moins résistants aux produits chimiques agressifs à l’état liquide.

Selon le domaine d’application, les sols en polymère à base d’époxy et de polyuréthane sont répartis comme suit:

- les revêtements époxy seront indispensables dans les industries avec des contraintes mécaniques importantes sur le sol, un mouillage intensif avec divers produits chimiques liquides;

- les sols en polyuréthane conviennent aux locaux dotés d’équipements dont le fonctionnement s’accompagne de vibrations constantes et aux zones de production dans lesquelles la surface du sol est soumise à une charge abrasive particulièrement élevée.

En général, les caractéristiques des sols polymères sont similaires à celles des bétons polymères – ils forment un revêtement durable, résistent à de graves charges mécaniques, ne sont pas glissants, mais nécessitent une base de béton soigneusement préparée. Après le pré-durcissement, dont la période dépend de la température de l’air dans la pièce et prend de 8 à 24 heures, il n’y aura pas d’odeur désagréable du sol en polymère. Le durcissement complet du sol en polymère prend 6-7 jours, c.-à-d. après cette période, le revêtement acquiert pleinement ses caractéristiques de fonctionnement. Un mètre carré de sols en polymère d’une épaisseur de 2 mm coûtera au client environ 800 roubles. La durée de vie des sols en polymère, en fonction de l’épaisseur du revêtement, est de 5 à 15 ans.

Technique de pose pour sols polymères autonivelants

Les travaux de création d’un revêtement polymère commencent par une préparation minutieuse du sous-plancher – la qualité et l’aspect du sol autonivelant après son durcissement en dépendent sérieusement. Envisagez la préparation de bases en béton et en bois pour un sol en polymère.

Base concrète. Nous évaluons son état en surveillant les zones fragiles et lâches, la présence de taches d’huile, de gouttes de peinture, de fissures profondes. Tous ces défauts doivent être éliminés – éliminés, nettoyés et renforcés, en utilisant des mélanges secs pour sols autonivelants sur un liant de ciment comme couche d’apprêt chevauchant des zones avec des fissures et des copeaux.

Lorsque la base en béton est prête, elle est prise pour coller le périmètre de la pièce avec un mince ruban de déformation en polymère expansé, qui permettra de créer un joint thermorétractable (expansion) dans les zones de conjugaison du revêtement polymère et du mur. Cette opération protège le sol polymère autonivelant pendant le durcissement des déformations de dilatation survenant sous l’influence de températures élevées à la fois dans la structure de revêtement et dans les structures de support du bâtiment..

La teneur en humidité de la base lors de l’installation du sol en polymère ne doit pas dépasser 4%. Vous pouvez vérifier le degré d’humidité de la manière suivante – sur une base en béton préalablement nettoyée de la poussière et préparée pour la pose d’un sol autonivelant, un film plastique de dimensions 1000×1000 mm est placé, le long du périmètre, il est collé à la base sur du ruban adhésif et laissé pendant une journée. Si, après cette période, des gouttes de condensation sont visibles sous le film ou si le sol semble plus sombre que le reste de sa surface – l’humidité est trop élevée, plusieurs couches d’apprêt imperméabilisant sont nécessaires. N’hésitez pas à appliquer l’apprêt en plusieurs couches, après que chaque précédent soit complètement sec – son coût est bien inférieur à celui des composés pour sols en polymère. Des couches d’apprêt fermeront les pores de la base et augmenteront considérablement l’adhérence du sol autonivelant à celle-ci. L’amorçage de la base est une opération obligatoire lors de la pose d’un sol autonivelant.

Base en carreaux de céramique et bois. Un plancher en bois est le moins approprié pour une base pour un revêtement polymère – le bois, comme vous le savez, change de volume avec les changements de température et d’humidité atmosphérique, absorbant l’humidité et le gonflement ou le dégageant et le desséchant, ce qui dans tous les cas se transforme en processus de déformation et peut conduire à des fissures. la structure du sol en polymère. Cependant, il est possible de minimiser la menace de transfert de déformation de la base en bois au revêtement polymère. Poncez la surface du parquet, retirez complètement la peinture et poncez-la avec du papier de verre grossier pour former de multiples rayures pour une meilleure adhérence, recouvrez le périmètre du sol avec du ruban d’expansion. Puis et immédiatement avant d’installer le sol autonivelant sur la base en bois, posez un treillis de renforcement en fibre de verre à mailles fines.

Par rapport à un plancher en bois, la préparation d’un sous-plancher de carreaux de céramique est beaucoup moins compliquée. Assurez-vous que les carreaux sont de niveau et que les carreaux sont solidement en place. Les carreaux qui ne tiennent pas bien doivent être enlevés en remplissant le vide résultant avec un mélange à base de ciment. Puis un ruban déformant est collé autour du périmètre, sa surface en plusieurs passes est dégraissée avec un solvant organique et apprêtée.

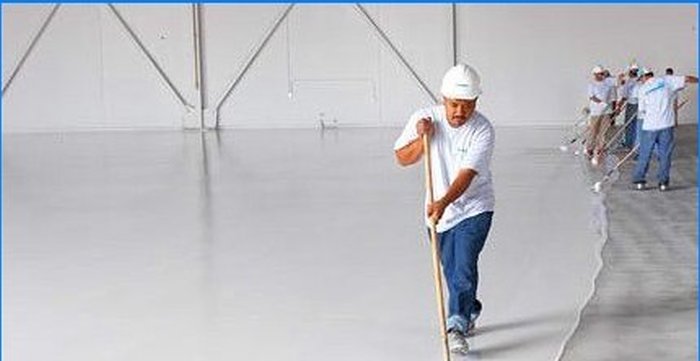

Planchers de polymère autonivelants – installation. Après avoir terminé toutes les opérations décrites ci-dessus pour la préparation de la base, nous fermons étroitement toutes les fenêtres et portes extérieures de la pièce (pas de courants d’air), procédons à l’installation du sol autonivelant. Pour effectuer le travail, vous aurez besoin d’un ensemble d’outils et d’appareils spécifiques, à savoir:

- semelles métalliques cloutées (chaussures plates). Prix par paire – 650 roubles;

- raclette (un autre nom commun est raclette) avec des inserts pour ajuster l’épaisseur du revêtement. Le coût d’une raclette est de 3000 roubles, des inserts pour une certaine épaisseur du sol autonivelant – 160 roubles;

- spatule à peindre, sans manche. Il est préférable d’acheter plusieurs spatules de différentes largeurs de lame, le coût d’une seule sera de 50 roubles;

- rouleau à aiguilles pour sols en polymère autonivelant (plastique). Coût – 600 roubles;

- buse en spirale pour un foret pour mélanger la composition polymère. Prix - 400 roubles.

En plus des outils énumérés, vous aurez besoin d’une combinaison, de lunettes de protection, d’un respirateur (de préférence avec deux éléments filtrants), de plusieurs paires de gants en polyéthylène – à l’état liquide (c’est-à-dire non durci), les composants des sols en polymère autonivelants sont assez toxiques.

Les travaux de pose d’un sol autonivelant ne peuvent commencer que 12 heures après l’application de la dernière couche d’apprêt sur la base. Après avoir compilé le mélange selon la recommandation du fabricant présente sur le récipient, nous procédons à l’application de la couche de base, qui est nécessaire pour masquer les défauts mineurs de la base. Versez le mélange mélangé sur la base du sol, répartissez-le avec des coups uniformes sur la surface à l’aide d’un peigne à raclette en métal, monté sur la poignée. Les zones à proximité des tuyaux, des radiateurs chauffants, de la porte sont inaccessibles pour une raclette – le sol autonivelant y est étalé à l’aide d’une spatule à peinture. Après avoir terminé la distribution du mélange, nous mettons les chaussures plates à pointes sur des chaussures propres (assurez-vous qu’elles sont propres!) Et nous passons sur la surface nouvellement coulée avec un rouleau à aiguilles afin d’éliminer les cavités d’air dans le sol autonivelant – cette opération doit être effectuée au plus tard 20 minutes après le mélange de la composition pour un sol en polymère. Lors du déplacement sur la surface du sol autonivelant dans des chaussures plates, il est impossible de mélanger les jambes, car il y injectera de l’air.

24 heures après la pose de la couche de base du sol autonivelant, nous procédons à la finition avec une couche de finition de 1 à 2 mm d’épaisseur, en répétant toutes les opérations effectuées lors de l’application de la précédente. Après une journée, nous retirons le ruban de déformation avec une lame de couteau sans endommager le revêtement polymère et remplissons la cavité qui s’est formée autour du périmètre avec un mastic silicone incolore. Lors du processus de durcissement du sol en polymère, il ne doit y avoir aucun courant d’air dans la pièce, aucune humidité n’est autorisée à la surface du sol non durci, sinon le revêtement gonflera par endroits. Pour une meilleure protection de la surface du sol polymère autonivelant et augmenter sa durée de vie, il est recommandé d’appliquer une couche de vernis polyuréthane sur la surface du sol une semaine après la pose de la couche de finition.

Pouvez-vous me donner plus d’informations sur les planchers autonivelants en béton et polymère ? Comment fonctionnent-ils ? Quels sont les avantages de ce type de revêtement par rapport aux autres ? Est-ce qu’ils sont faciles à entretenir ? Est-ce qu’ils sont résistants à l’usure ? Merci d’avance pour vos réponses !