Points d’article

- Propriétés des matériaux, histoire et évolution

- Le problème des matières premières de qualité

- Forme de vacances: polycarbonate monolithique, nid d’abeille et serrure

- Objet et conditions de fonctionnement

- Différences spécifiques entre les différentes marques et types

Le polycarbonate – l’un des meilleurs plastiques translucides aujourd’hui – rencontre à la fois des critiques d’approbation et des critiques négatives. Nous proposons de comprendre les raisons d’une telle attitude ambivalente, les règles de choix du polycarbonate, ses propriétés et ses caractéristiques d’utilisation dans diverses dépendances.

Propriétés des matériaux, histoire et évolution

Un polymère tel que le polycarbonate est connu dans le monde depuis le milieu du siècle dernier. Cependant, l’utilisation de plastique thermoplastique translucide a longtemps été limitée à l’optique et à l’avionique, en grande partie en raison du coût élevé et de la difficulté de fournir les propriétés requises. Le matériau s’est répandu après le développement de formes simples telles que le bisphénol A, sur la base desquelles la grande majorité des produits en polycarbonate à usage domestique sont fabriqués..

Polycarbonate de haute pureté chimique – le plus durable des polymères translucides existants pour un usage industriel général. Il a une faible conductivité thermique et une résistance élevée aux chocs, ce qui lui permet d’être utilisé comme matériau de remplissage pour les clôtures qui nécessitent une transmission lumineuse élevée ou artificiellement limitée. Avec son faible poids et son traitement facile, ce plastique est très résistant aux produits chimiques et aux rayons ultraviolets, et il tolère bien les températures élevées.

Depuis plus de 60 ans d’existence, le polymère est passé par un chemin difficile de développement et d’amélioration. Cher dans les premières étapes de la production, il disposait d’une technologie complexe pour obtenir et fabriquer des produits. Cependant, aujourd’hui, bien que le polycarbonate reste l’un des matériaux les plus chers, il est néanmoins largement disponible et, lorsqu’il est utilisé aux fins prévues, justifie pleinement les coûts. Le polycarbonate moderne a différentes formes de livraison, peut différer considérablement dans la composition chimique, est caractérisé par des règles d’installation et de fonctionnement spécifiques. Nous discuterons chacune de ces nuances séparément..

Le problème des matières premières de qualité

La plupart des critiques du polycarbonate sont basées sur l’expérience de l’observation des processus de sa destruction sous l’influence de divers facteurs environnementaux. Compte tenu du coût élevé, ce matériau est parfois attribué à des qualités inhabituelles, tandis que les propriétés caractéristiques sont généralement exagérées. Sans surprise, l’effet de la déception se traduit par une rafale de critiques peu flatteuses..

Tout d’abord, voyons ce que sont les produits en polycarbonate pur de haute qualité. Selon GOST 56712–2015, 80% est considéré comme un indicateur suffisant de la pureté chimique, en pratique, la teneur en polymère des produits de haute qualité peut atteindre 87 à 90%, le reste tombe sur les stabilisants et les modificateurs des plastiques, ainsi que les gaz dissous. La translucidité du polycarbonate de 1 cm d’épaisseur atteint 90%, ce qui est comparable aux propriétés optiques du verre à vitre ordinaire, le matériau retient la lumière ultraviolette et réfléchit bien le rayonnement thermique. La résistance ultime à la flexion des panneaux est de 90 MPa, le module d’élasticité n’est pas inférieur à 2000 MPa. Le polycarbonate sous toutes ses formes est très élastique et conserve bien sa forme, et en raison de l’absence d’impuretés chimiques nocives et en présence d’une couche protectrice, il est garanti de ne pas perdre ses propriétés pendant 15 ans.

Si nous parlons de produits bon marché de qualité médiocre, dont la certification selon le GOST actuel n’a pas été réalisée ou a été falsifiée, le consommateur a affaire à du plastique contenant de 50 à 70% de polycarbonate. Le reste de la masse repose sur des charges moins chères – polyéthylène ou acrylates. En conséquence, la translucidité maximale peut être réduite à 80% dans un nouveau produit et à 50–60% sur plusieurs années de fonctionnement. La teneur élevée en impuretés ne fournit pas une densité suffisante de liaisons moléculaires du plastique et, par conséquent, la résistance ultime peut être 1,5 à 2 fois inférieure. La résistance aux environnements agressifs est également réduite en fonction des vulnérabilités des remplisseurs tiers. L’une des nuances les plus intéressantes de la technologie de production est que la possibilité d’appliquer une couche de protection durable par coextrusion n’est disponible que si la base est de haute pureté chimique.Par conséquent, la plupart des matériaux du segment à bas prix sont dépourvus de résistance aux UV..

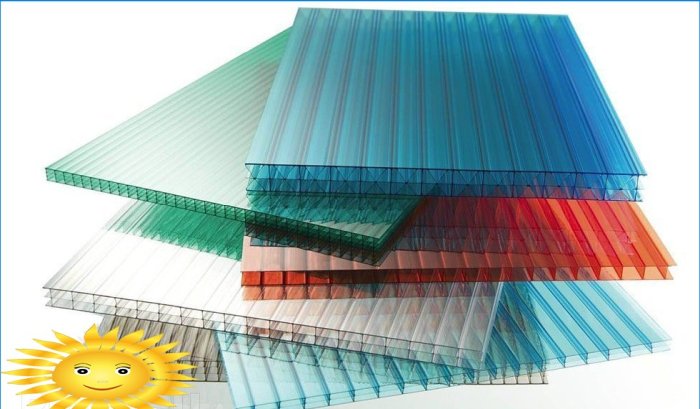

Forme de vacances: polycarbonate monolithique, nid d’abeille et serrure

Le type le plus connu de polycarbonate est celui des panneaux d’extrusion avec un système de cellules longitudinales. Selon le GOST mentionné précédemment, il existe quatre formes de cellules spécifiques: nid d’abeille hexagonale, rectangulaire, triangulaire et cruciforme. L’annexe de référence sur la forme structurelle des panneaux dans cette norme indique le maillage admissible, les épaisseurs des cloisons, des couches intérieure et extérieure, et l’épaisseur totale du panneau, qui peut atteindre 32 mm avec cinq couches. En fonction des paramètres géométriques, le produit peut acquérir diverses propriétés de résistance, d’isolation phonique et d’économie de chaleur..

Un type distinct de polycarbonate cellulaire est constitué de panneaux avec serrures pour l’assemblage technologique. Un tel matériau est moins sensible à l’influence des erreurs lorsqu’il fournit des jeux technologiques en fonction du degré de dilatation linéaire. Les feuilles conventionnelles sans extrémités profilées nécessitent au moins 6 mm par mètre dans chaque direction lors du recouvrement. Ces tolérances sont prévues par les dimensions et la géométrie des serrures; si disponibles, les panneaux sont garantis de ne pas gonfler ni se fissurer à cause des fluctuations de température. Les principaux inconvénients des panneaux de verrouillage sont la limitation de la liberté de recouvrir des cadres de formes complexes, par exemple, en dôme, en hanches et en pentes cassées, un grand nombre de déchets non liquides.

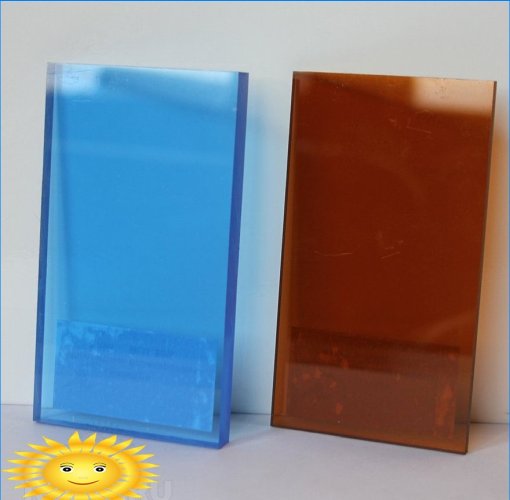

La troisième forme de polycarbonate est une feuille de plastique monolithique. En raison de la structure uniforme, il est plus facile de déterminer les propriétés de résistance d’un tel matériau; de plus, il est possible d’assurer une résistance à des charges accrues sans augmentation significative de l’épaisseur de la feuille. Le principal inconvénient du plastique monolithique est sa faible conductivité thermique, il n’est donc pratiquement pas utilisé pour le revêtement de serre monocouche. Mais pour les auvents et les auvents, un tel polycarbonate est idéal..

Objet et conditions de fonctionnement

Le grade, la qualité et le type de polycarbonate doivent être choisis en fonction des conditions de l’environnement dans lequel il restera. Vous devez également savoir quels types d’exposition sont autorisés pour ce matériau et lesquels ne le sont pas..

Par exemple, pour toutes ses qualités, le polycarbonate est vulnérable à un certain nombre de composés chimiques. Le principal danger est le méthanol et ses composés, les solvants organiques tels que l’acétone et le toluène, l’acide chlorhydrique concentré et les liquides alcalins. S’il existe un potentiel de contact avec le polycarbonate, par exemple, lors du traitement du sol et des cultures ou lors de la re-peinture du cadre de support, il est préférable d’abandonner l’utilisation de plastique translucide au profit du verre.

Nous ne devons pas oublier la résistance au stress physique. L’épaisseur de tous les types de polycarbonate doit correspondre aux charges de vent actuelles et à la densité de la fixation. En général, la résistance du polycarbonate est assez élevée: une feuille monolithique d’une épaisseur de 6 à 8 mm peut résister à la chute d’un bloc de glace pesant jusqu’à 10 kg sans changement irréversible de forme. Le polycarbonate cellulaire à cet égard n’a pas de caractéristiques exceptionnelles, mais son utilisation concerne les serres et les vérandas, où le plus grand danger est la grêle et non la glace..

Différences spécifiques entre les différentes marques et types

Il y a des difficultés plus subtiles lors du choix du polycarbonate. Par exemple, la question de la transmission de la lumière est rarement considérée, alors que c’est l’un des paramètres les plus importants. Pour les serres, où la quantité de lumière est plus importante que dans toute autre conception, seul du polycarbonate transparent de haute qualité doit être acheté. En même temps, la présence d’un filtre UV dans le revêtement protecteur est préférable, car la plupart des plantes ne se rapportent pas très bien au spectre ultraviolet, cependant, pour les cultures rares, son effet est d’une importance critique..

En règle générale, le polycarbonate pour les auvents et les auvents se colore dans la masse. Ceci est nécessaire pour limiter le flux lumineux et rester au frais un jour d’été, pour protéger la porte d’entrée ou les objets sous la verrière de la chaleur du soleil. Une autre façon de limiter l’opacité consiste à utiliser un maillage avec une certaine bande passante qui s’étire sur la couverture. La même technique peut être utilisée dans les serres pour limiter le rendement lumineux dans les dernières étapes de la croissance des plantes..

Quels sont les critères à prendre en compte pour choisir le bon polycarbonate pour une serre ou un auvent ? Est-il préférable d’opter pour un polycarbonate alvéolaire ou compact ? Quelle épaisseur convient le mieux pour garantir une bonne isolation thermique et une résistance aux intempéries ? Quelles sont les marques recommandées par les professionnels ? Y a-t-il des particularités liées aux conditions climatiques de ma région à considérer ? J’aimerais avoir des conseils pour faire le meilleur choix possible, merci d’avance !

Quel type de polycarbonate serait le meilleur choix pour une serre ou un auvent ? Est-ce que certaines marques sont plus fiables que d’autres en termes de durabilité et de résistance aux intempéries ? J’aimerais également savoir si le polycarbonate offre une bonne protection contre les rayons UV du soleil. Merci d’avance pour vos réponses !

Le polycarbonate ayant une meilleure résistance aux chocs et une durabilité plus longue, il serait préférable d’opter pour du polycarbonate alvéolaire pour une serre ou un auvent. Certaines marques reconnues comme Makrolon ou Lexan sont réputées pour leur fiabilité en termes de durabilité et de résistance aux intempéries. Le polycarbonate offre également une excellente protection contre les rayons UV du soleil, ce qui en fait un matériau idéal pour une structure extérieure. Assurez-vous de choisir un polycarbonate traité anti-UV pour une protection maximale.

Quel type de polycarbonate serait le plus adapté pour une serre ou un auvent ? Je suis intéressé par ces matériaux transparents et résistants, mais je ne sais pas quelles caractéristiques prendre en compte. Est-ce que certaines variations de polycarbonate offrent une meilleure isolation thermique ou une durabilité supérieure ? Merci d’avance pour vos conseils avisés !