Points d’article

- Histoire du contreplaqué

- Technologie de production de contreplaqué

- Caractéristiques et classification du contreplaqué

- Comment choisir le contreplaqué

Dans cet article: L’histoire de la création du contreplaqué Technologie de production; classification et caractéristiques du contreplaqué; Critères de choix.

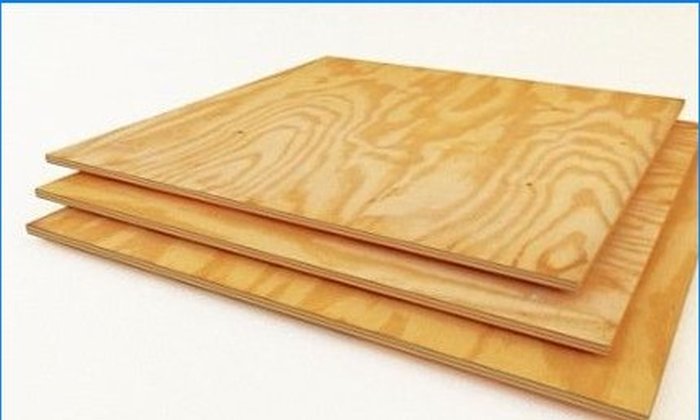

Le contreplaqué dépasse en popularité tous les autres bois composites à base de bois – en plus des industries de la construction et du meuble, il est utilisé dans la construction automobile, aéronautique et automobile, dans la construction navale et même dans la création de missiles. Les raisons d’un champ d’application aussi large n’ont pas changé depuis plus d’un siècle – le contreplaqué a un poids relativement faible, son coût, avec des caractéristiques de résistance plus élevées, est nettement inférieur au prix du bois industriel. Considérez cette planche de bois lamellé qui, selon l’expression populaire, est capable de « survoler Paris ».

Histoire du contreplaqué

Les premiers échantillons de contreplaqué, c’est-à-dire collées entre elles de fines plaques de bois, trouvées par les archéologues lors de l’étude des pyramides en Egypte et datées de 3500 av. – en raison de l’économie du bois, les sculpteurs égyptiens antiques ont été contraints de faire un tel pas, car le bois dans l’Égypte ancienne était rare. À son tour, le manque de leur propre bois et le coût élevé du bois importé ont forcé les Grecs de l’Antiquité et, par la suite, les Romains à recourir au contreplaqué, alors que son coût il y a deux millénaires était loin d’être faible, car la résine naturelle était utilisée pour coller les plaques de bois et tous les travaux de production étaient effectués. manuellement.

Il est à noter que presque tous les inventeurs des premières machines à placage – la principale matière première pour la production de contreplaqué – étaient en quelque sorte liés à la Russie. Le premier modèle de la machine à éplucher à la fin du XVIIe siècle a été créé par l’ingénieur en mécanique Samuel Bentham, qui avait auparavant servi Catherine II à l’invitation du prince Potemkine. À la fin de ses 10 ans de service en Russie, Bentham est retourné en Angleterre et a reçu des brevets pour plusieurs de ses inventions à la fois. Cependant, la machine inventée par l’Anglais n’a pas été remarquée par les fabricants de l’époque..

Emmanuel Nobel Sr.

Un prototype vraiment efficace de tous les bombardiers modernes a été créé par l’ingénieur-inventeur suédois Emmanuel Nobel, père d’Alfred Nobel, fondateur du prix Nobel et inventeur de la dynamite. Le modèle d’un tour rotatif (rotatif) créé par lui à la fin du 18ème siècle a permis de retirer un placage d’une certaine épaisseur constante d’un bloc de bois, grâce auquel le contreplaqué « sandwich » est devenu homogène en structure et en épaisseur..

Emmanuel Nobel a vécu et travaillé en Russie de 1838 à 1859, les inventions créées par lui pendant cette période étaient destinées à l’industrie militaire et étaient très appréciées par l’empereur Nicolas Ier..

Au début du XIXe siècle, l’industriel russe Dietrich Martin Luther, qui possédait une fabrique de crayons à Reval estonien (aujourd’hui Tallinn), inventa sa machine à éplucher, une version plus grande d’une machine à crayons. Il a reçu un brevet pour son invention en 1819.

Le premier contreplaqué, dont la production était basée sur la machine de Dietrich Martin Luther, a été créé par le fabricant de meubles estonien Alexander Luther, son homonyme. À la fin du XIXe siècle, il décida d’utiliser des feuilles de placage collées entre elles comme sièges pour les chaises viennoises – les meubles se sont révélés légers, durables et peu coûteux, grâce à laquelle il y avait une demande constante..

Presque simultanément avec le fabricant de meubles Luther, le contreplaqué a été créé par l’inventeur russe – Ogneslav Stepanovich Kostovich, qui était engagé dans la création d’avions et avait un besoin urgent de matériau de structure pour leur construction. En 1881, il invente l’arborite, un matériau constitué de feuilles de placage collées entre elles à travers les fibres. La machine à éplucher et la colle pour la production de contreplaqué d’arborite ont également été inventées par Kostovich indépendamment, et son contreplaqué était très résistant à l’humidité et non sujet à la pourriture..

Au début du 20e siècle, le contreplaqué produit localement s’est répandu sur le territoire de la Russie – en 1915, plus de 50 usines pour sa production ont été ouvertes avec un volume annuel d’environ 24000 m3. Les domaines d’application du contreplaqué se sont élargis – en plus de la production de meubles et de la construction d’avions, il a été utilisé pour créer des armes, des missiles, des instruments de musique et même des pipelines techniques..

Aujourd’hui, la Russie est l’un des plus grands producteurs mondiaux de contreplaqué et de ses produits, le volume de production annuel est d’environ 3 millions de m3 cette planche laminée en bois.

Technologie de production de contreplaqué

Les principales étapes suivantes de la production de contreplaqué sont distinguées: préparation des matières premières, réception du placage, création du contreplaqué. Chacune des trois étapes, à son tour, consiste en plusieurs opérations technologiques, que nous examinerons en détail.

La préparation des matières premières bois commence par un traitement hydrothermal – les bûches destinées à la production de placages sont déposées dans des piscines, où elles sont complètement inondées d’eau chauffée à 40 ° C, recouvertes d’un couvercle et conservées pendant 24 heures en été ou pendant deux jours en hiver. Pour compenser l’eau absorbée par le bois, une certaine quantité d’eau chaude et de vapeur condensée est constamment ajoutée à la piscine. Cette opération est nécessaire pour augmenter la plasticité du bois, sinon, lors du pelage des blocs, le placage coupé aura tendance à prendre la forme cylindrique de la bûche – le traitement hydrothermal vous permet d’obtenir une feuille de placage relativement plate, tandis que ses surfaces seront plus lisses et avec moins de fissures.

Écorçage des journaux dans une machine d’écorçage

La prochaine opération préparatoire est l’écorçage des grumes, au cours de laquelle l’écorce est complètement retirée de leur surface. Ensuite, les bûches passent à travers la caméra du détecteur de métaux, puis le système de convoyage les délivre aux machines à scier. Après avoir coupé les grumes de 1 300 à 1 600 mm de longueur et enlevé les fragments de qualité inférieure, elles sont livrées au site de pelage. Les déchets – l’écorce et les copeaux restants après le sciage des grumes et le traitement du placage à toutes les étapes ultérieures – sont envoyés aux broyeurs, puis passent à la production de panneaux de particules.

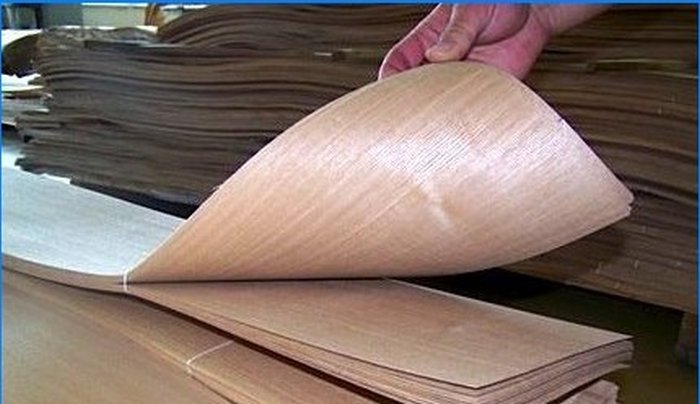

Il existe trois méthodes connues pour obtenir un placage – en pelant un bloc sur une machine circulaire, en rabotant des troncs d’arbres pelés de l’écorce et en coupant un bloc en bandes. Les deux dernières méthodes sont nettement moins productives et donc moins répandues que le pelage; elles ne sont utilisées que pour obtenir du contreplaqué à partir d’espèces précieuses d’arbres à feuilles caduques. Ensuite, pensez à obtenir un placage par pelage.

Les blocs préparés sont acheminés vers les machines à éplucher, où ils subissent une coupe transversale, ce qui entraîne la production d’une bande de placage dont la largeur dépend de la longueur du bloc d’origine et la longueur dépend de son diamètre et de l’épaisseur du placage coupé. La bande de placage, à son tour, est découpée en feuilles de 1300 sur 1420 mm et de 1300 sur 2740 mm (la longueur du bloc d’origine est de 1300 mm), ainsi que de 1600 sur 1740 mm et de 1600 sur 3420 mm (la longueur du bloc 1 600 mm). Les feuilles de placage découpées sont empilées et envoyées pour le séchage, les déchets (fragments de placage « déchiré ») – pour le déchiquetage en copeaux.

Pendant le processus de séchage, des piles de placage empilées sur un convoyeur à rouleaux subissent un traitement thermique à l’air, puis le tri par morceaux des feuilles de placage est effectué à l’aide d’un scanner et d’un humidimètre. Le placage humide et défectueux est séparé du placage sec et impeccable, après quoi il est envoyé pour un nouveau séchage, une réparation ou un stockage temporaire. La réparation des feuilles de placage présentant des défauts est effectuée comme suit – sur des machines spéciales, des fragments de qualité inférieure sont découpés, à leur place sont insérées des bandes de placage de haute qualité, soigneusement sélectionnées en couleur et en texture. L’épaisseur des bandes insérées pour le remplacement et les essences de bois à partir desquelles elles sont obtenues doivent correspondre pleinement à la feuille de placage réparée – la largeur minimale des bandes insérées est de 450 mm, leur teneur en humidité est inférieure à celle de la feuille de placage, d’environ 2 à 4%. Le placage conditionné est vieilli pendant 24 heures dans un entrepôt spécial, pendant cette période, un degré uniforme d’humidité est établi dans le bois. Les plaques de placage soumises à des opérations de réparation sont stockées au maximum 8 heures, après quoi elles sont acheminées vers le site de production de contreplaqué.

Les chutes de placage et les feuilles présentant des défauts qui empêchent un collage de haute qualité lors de la construction d’un «sandwich» en contreplaqué (longues fissures, zones de pourriture, trous importants dus aux nœuds tombés et coupe des feuilles courbées le long des bords) sont collées sur la ligne de la machine de découpe et de prélèvement. Construit sur un convoyeur après avoir découpé les zones défectueuses, une feuille de bandes de placage d’une taille donnée empilées les unes aux autres est soumise à un collage bout à bout. Lors de cette opération, des fils de colle chauffés sont introduits dans les fentes entre les joints, puis pressés contre les rouleaux, et les bandes de placage à assembler sont étroitement décalées l’une vers l’autre. Une bande de bandes de placage nervuré est découpée en feuilles d’une taille donnée à l’aide de scies.

Les fibres dans les feuilles de placage obtenues par pelage sont dirigées exclusivement transversalement, et le contreplaqué de haute qualité ne peut être obtenu qu’en alternant les feuilles de placage avec une orientation transversale et longitudinale des fibres. Pour respecter cette condition et obtenir un placage avec des fibres longitudinales, des feuilles de placage pelées à sec sont coupées en deux, puis une rainure est formée dans chacune d’elles pour une connexion « moustache », puis une couche adhésive à base de résine est appliquée sur le chanfrein de l’une des moitiés. Avant la pose sous presse, la ligne de joint du placage obtenu avec des fibres longitudinales est réchauffée par un rayon infrarouge.

À ce stade, la préparation du placage est terminée et la production proprement dite du contreplaqué commence..

Premier pas– assemblage de colis à partir de feuilles de placage, sélectionnées en fonction d’un grade donné de la future feuille de contreplaqué. La première et la dernière dans l’emballage sont des feuilles de placage avec des fibres dirigées transversalement, et comme le nombre de feuilles dans l’emballage est généralement impair, alors chaque deuxième feuille a une direction longitudinale des fibres. Si l’emballage contient un nombre pair de feuilles de placage, deux feuilles avec des fibres dirigées longitudinalement sont placées en son milieu, ce qui évite les violations de la résistance et de la géométrie de la surface du contreplaqué. Les paquets formés sont pressés à froid pour un meilleur ajustement des feuilles qui les forment et confèrent une rigidité aux paquets.

Seconde phase– collage des emballages dans une presse à chaud et réception du contreplaqué. Une couche de colle à base de résine est appliquée sur les deux plans de feuilles de placage même dans une machine spéciale, puis les sacs sont placés dans une presse à chaud, où la colle est collée et durcie – pour cette opération, qui a lieu à une température de 110-130 ° C et une pression de 1 à 1,2 MPa, prend environ 10 minutes. Les feuilles de contreplaqué finies sont empilées en piles jusqu’à 1,5 m de hauteur dans l’atelier, où elles sont conservées pendant une journée pour un refroidissement uniforme, soulageant le stress à l’intérieur des feuilles et atteignant un niveau d’humidité uniforme.

Dans la troisième étapeles feuilles de contreplaqué sont coupées à une taille donnée, les surfaces sont poncées pour obtenir la même épaisseur et la même douceur sur tout le plan, triées par qualité.

Caractéristiques et classification du contreplaqué

Selon l’origine du placage qui compose le contreplaqué, il est subdivisé en conifères et bouleau. Le contreplaqué de bouleau, dont le prix est plus élevé que le contreplaqué de placage de conifères, est le plus souvent utilisé dans la production de meubles, de conifères – dans la construction. Dans le même temps, les couches internes de contreplaqué, en règle générale, sont formées de placage de bois dur et seulement deux couches extérieures – placage de bouleau ou l’un des conifères (épicéa, pin, mélèze, sapin et, dans de rares cas, cèdre).

Le contreplaqué est marqué selon l’imprégnation de colle appliquée. Voici quelques qualités de contreplaqué et caractéristiques en fonction de l’imprégnation:

- FSF (colle phénol formaldéhyde). Obtenu une bonne résistance à l’usure, une résistance mécanique et une résistance élevée à l’humidité. Le contreplaqué FSF est très demandé, il est utilisé dans divers domaines de production et de construction, en particulier dans les travaux de toiture. A un taux d’émission de formaldéhyde plus élevé par rapport aux autres marques, il est donc destiné à une installation à l’extérieur;

- FC (colle urée-formaldéhyde). Le contreplaqué avec ce marquage est faiblement résistant à l’humidité, est utilisé pour la décoration intérieure et dans la production de meubles;

- FB (vernis bakélite). Le contreplaqué de cette marque résiste parfaitement à tout niveau d’humidité;

- FBA (colle d’albumine ou de caséine). Avec ses caractéristiques environnementales élevées et une absence totale d’émissions de formaldéhyde, le contreplaqué FBA ne convient que pour les espaces intérieurs secs;

- BS (colle bakélite soluble dans l’alcool). Ce contreplaqué est également appelé contreplaqué aviation, car auparavant utilisé uniquement dans l’aviation et la construction navale. Le contreplaqué BS est le plus durable, résistant à l’usure, résiste avec succès à presque tous les environnements agressifs, n’est pas sensible à l’humidité;

- BV (colle bakélite soluble dans l’eau). Cette marque de contreplaqué a toutes les caractéristiques de performance du contreplaqué BS, à l’exception de la résistance à l’humidité.

Une classification et des caractéristiques plus détaillées sont données dans GOST 3916.1-96 (contreplaqué de bois dur, y compris le bouleau) et GOST 3916.2-96 (contreplaqué de résineux).

En termes de performances, le bois dur et le contreplaqué de conifères surpassent tous les panneaux composites sur enduit de bois, ainsi que certains types de bois. Tout contreplaqué est combustible et ne résiste pas à une exposition prolongée à des flammes nues ou à des températures élevées, résiste aux solutions chimiques faibles, aux acides et ne résiste pas aux solvants organiques (alcool, acétone, essence, etc.). Sinon, le contreplaqué ne peut être comparé qu’au contreplaqué lui-même, à savoir ses espèces feuillues et résineuses.

Le contreplaqué de résineux, en particulier entièrement formé de placage de résineux, en plus de l’imprégnation au phénol-formaldéhyde, a également une imprégnation de résine naturelle. Grâce à cela, il résiste mieux aux champignons et à la décomposition de l’humidité. Le contreplaqué de placage de résineux pèse? moins de contreplaqué de bois dur (bouleau).

À son tour, le contreplaqué de bouleau est supérieur aux conifères en termes de caractéristiques physiques et mécaniques – il est plus durable. La texture et le motif du contreplaqué de bouleau créent une atmosphère «chaleureuse» particulière dans la pièce, c’est pourquoi il est souvent utilisé dans la finition décorative.

Le contreplaqué filmé (marquage «FOF»), est fini avec des films thermoplastiques, acquérant une haute résistance aux environnements chimiques agressifs. Dans le même temps, le contreplaqué filmé a un prix plus élevé que les variétés similaires non laminées; ses principaux acheteurs sont les entreprises de construction et de fabrication, ainsi que les fabricants de meubles..

Comment choisir le contreplaqué

La qualité de cette marque de contreplaqué s’apprécie par son apparence et son marquage. En sachant quelles informations se cachent derrière le marquage, vous pourrez évaluer comment ce type de contreplaqué correspond à celui déclaré par le fabricant (les valeurs de l’abréviation par laquelle la marque de contreplaqué est déterminée sont données ci-dessus). Ainsi, le marquage indique les dimensions et l’épaisseur de la feuille de contreplaqué en millimètres (par exemple, 1500x3000x9 ou 2440x1220x18), les types de meulage (« NSh » – non poli, « Ш1 » – meulage unilatéral, « Ш2 » – meulage double face), classe d’émission de formaldéhyde ( « E1 », « E2 » ou « E3 »). L’inscription « pin / pin » ou « bouleau / pin » signifie: dans le premier cas, que les deux faces extérieures de la feuille de contreplaqué sont en placage de résineux; dans le second cas, une face extérieure est en placage de bouleau et l’autre en conifère.

Emballage en contreplaqué avec marquages

L’emballage en contreplaqué indique son grade, il y en a cinq:

- élite (marquage «E»). Il n’a aucun défaut, il ne va pas à la vente publique, car tous les lots de contreplaqué de cette qualité sont achetés par des entreprises de construction mécanique et des fabricants de meubles;

- première année (marquage «I» ou «B»). La longueur des fissures admissibles et des autres défauts de surface mineurs ne dépasse pas 200 mm, le nombre total de défauts ne dépasse pas trois;

- deuxième grade (marquage «II» ou «BB»). Les fissures ne dépassant pas 200 mm, les inserts en bois (nœuds), les zones de colle séchée sont acceptables, mais pas plus de 2% de la surface de la feuille. Le nombre maximum de défauts visibles ne doit pas dépasser six;

- troisième année (marquage « III » ou « CP »). Des trous de ver de 6 mm sont possibles, mais pas plus de 10 pièces. sur m2, fissures jusqu’à 300 mm de long, zones de colle séchée ne dépassant pas 6% de la surface de la feuille;

- quatrième année (marquage «IV» ou «C»). En tant que pire qualité, le contreplaqué de ce grade peut contenir un nombre illimité de trous de ver d’un diamètre ne dépassant pas 40 mm, des dommages aux bords d’une profondeur ne dépassant pas 5 mm, un nombre illimité de nœuds tombés et incrustés..

Dans le marquage du contreplaqué, le grade est généralement indiqué par un séparateur oblique (barre oblique), par exemple, « II / IV » ou « I / I », c’est-à-dire dans le premier cas, les qualités des surfaces extérieures du contreplaqué sont différentes (un côté du deuxième grade, le second – le quatrième), dans le second – les deux côtés du contreplaqué de même grade (dans l’exemple, le premier).

Le contreplaqué de la production nationale et de la Chine est présenté sur le marché russe, le second, en règle générale, est moins cher, mais en même temps, il a une classe d’émission plus élevée et ne peut pas être installé à l’intérieur – soyez prudent lors du choix!

Pourquoi le contreplaqué est-il considéré comme le meilleur matériau parmi les panneaux à base de bois ? Quels sont les avantages spécifiques du contreplaqué par rapport aux autres types de panneaux ? Quels critères devrais-je prendre en compte si je décide d’utiliser du contreplaqué dans mes projets de construction ou de rénovation ?

Est-ce que le contreplaqué est vraiment le meilleur matériau parmi les panneaux à base de bois ? Quels sont les avantages et les inconvénients de l’utilisation du contreplaqué par rapport à d’autres types de panneaux en bois ? J’aimerais avoir plus d’informations pour pouvoir prendre une décision éclairée.